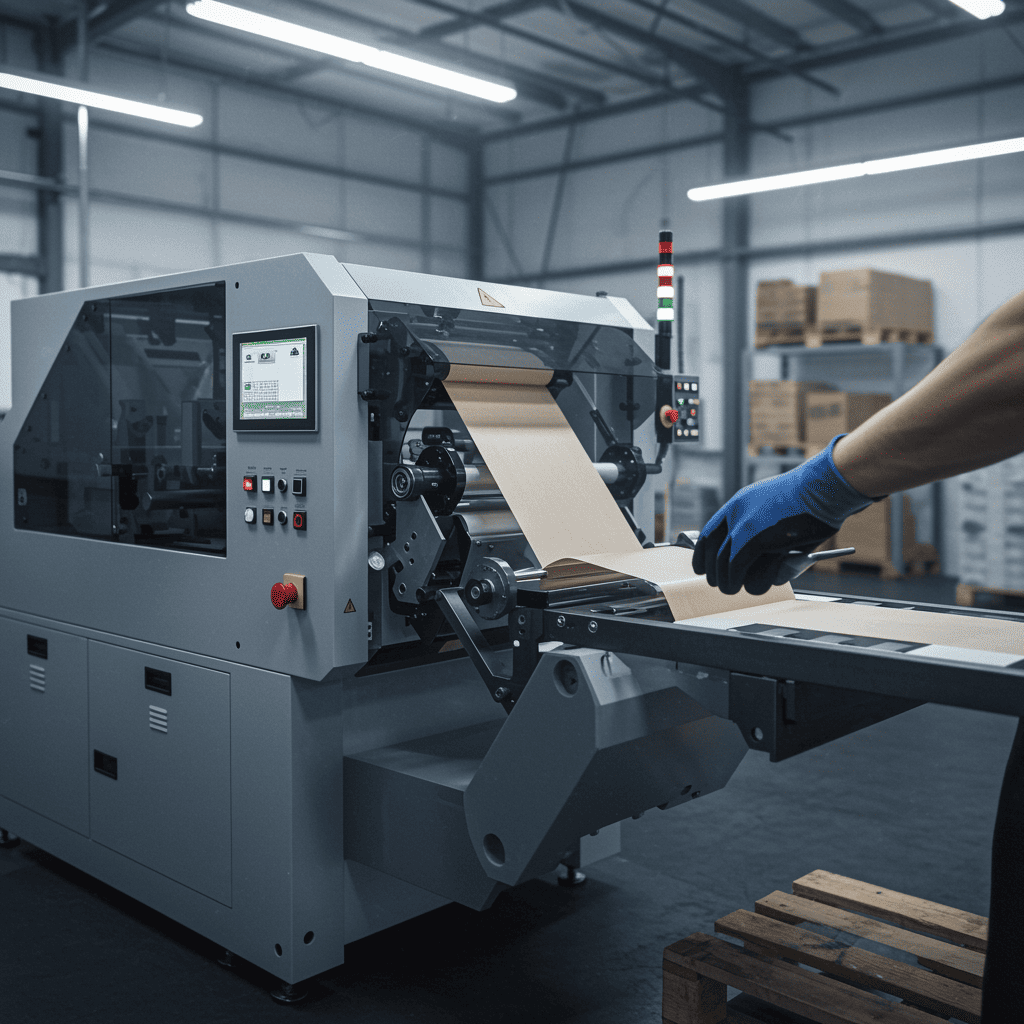

Investir dans une nouvelle machine de fabrication d’emballage, ce n’est pas juste une ligne dans un budget. C’est un vrai tournant stratégique pour toute entreprise du packaging. Que vous travailliez en impression flexo, en extrusion ou en transformation de films, l’objectif reste le même : gagner en performance, fiabilité et rentabilité.

Chez DEFI, on accompagne les industriels en France, au Maghreb et en Afrique francophone depuis des années. Et on a appris une chose : un projet bien préparé, c’est un projet qui tient la route. Voici donc nos conseils, concrets et sans jargon, pour vous aider à y voir clair avant de signer.

1. Définir précisément vos besoins de production

Avant de se lancer dans un investissement aussi stratégique que l’achat d’une machine de fabrication d’emballage, un diagnostic précis des besoins de production est indispensable. Cette étape, souvent négligée ou survolée, conditionne pourtant la pertinence de l’équipement choisi, sa rentabilité sur le long terme… et la réussite globale du projet.

Commencez par identifier avec précision les produits à fabriquer : s’agit-il de sachets plats, de Doypacks, d’étiquettes, ou encore d’emballages alimentaires ou techniques ? Chaque format a ses propres exigences, et la machine idéale pour l’un ne conviendra pas forcément à l’autre. De même, le choix des matériaux – PE, papier, complexes, biodégradables – influence directement la technologie de transformation ou d’impression à privilégier.

Pensez ensuite au volume de production. Pas seulement celui du moment, mais aussi celui que vous visez à moyen et long terme. Une cadence trop faible aujourd’hui peut bloquer votre croissance demain. Une machine surdimensionnée, en revanche, alourdira inutilement l’investissement initial. Il faut donc trouver le bon équilibre, entre capacité réelle et potentiel d’évolution.

Enfin, définissez clairement les spécificités techniques essentielles : largeur de bande (laize), vitesse, compatibilité avec différents types d’encres (UV, solvant, aqueuse), niveau de précision, types de découpe ou options de finition souhaitées. Sans oublier les contraintes liées à votre environnement de production : température, taux d’humidité, raccordements disponibles…

Un investissement dans une machine de fabrication d’emballage ne s’improvise pas. Plus vos critères sont clairs dès le départ, plus vous limitez les risques d’erreur – ou pire, d’équipement sous-performant. C’est cette rigueur en amont qui vous permettra de faire un choix éclairé, adapté à votre activité, et de poser les bases d’une production stable, évolutive et rentable.

2. Anticiper l’évolution de votre activité

Lorsqu’on parle d’investissement industriel, la notion de durabilité ne se limite pas à la robustesse de l’équipement. Elle englobe également sa capacité à évoluer dans le temps, en phase avec les transformations de votre activité, les attentes du marché et les obligations réglementaires.

En moyenne, une machine d’emballage reste en service plus de dix ans. Il est donc crucial de penser au-delà des besoins immédiats. Votre entreprise est amenée à se développer ? À diversifier ses gammes de produits ou à s’ouvrir à de nouveaux marchés, y compris à l’international ? L’équipement choisi doit être en mesure d’absorber cette croissance sans nécessiter de remplacement prématuré ni d’investissement supplémentaire lourd.

L’aspect réglementaire joue aussi un rôle central. Les normes environnementales évoluent rapidement : recyclabilité, éco-conception, réduction de l’empreinte carbone, intégration de matériaux biosourcés… Si votre machine ne peut pas s’adapter à ces nouveaux impératifs, elle deviendra vite une contrainte plutôt qu’un levier de performance.

Les tendances consommateurs, elles aussi, modifient la donne. Besoin accru de personnalisation, délais de production raccourcis, formats innovants, traçabilité renforcée : autant d’évolutions qui nécessitent des machines flexibles, réactives et modulables.

C’est pourquoi il est pertinent de privilégier des technologies évolutives. Choisissez un modèle permettant l’ajout de modules, la mise à jour des systèmes numériques, ou encore l’automatisation progressive de certaines fonctions. Ce type d’investissement, certes plus réfléchi à l’achat, offre une meilleure résilience à long terme.

Anticiper ces évolutions dès la phase de sélection, c’est sécuriser votre investissement dans le temps. C’est aussi s’assurer de rester compétitif, agile et conforme, dans un environnement industriel en perpétuel mouvement.

3. Intégrer la machine dans votre environnement industriel

L’intégration d’une nouvelle machine dans un environnement de production existant est une étape critique trop souvent sous-estimée. Pourtant, elle conditionne directement la réussite de l’investissement. Une machine performante, mal implantée ou mal raccordée, peut devenir un point de blocage au lieu d’un levier de performance.

La première vérification, aussi basique qu’essentielle, concerne l’espace physique disponible. L’encombrement réel de la machine, les zones de circulation pour les opérateurs, les accès nécessaires à la maintenance, les flux de matières en entrée et en sortie… tout doit être anticipé. Une étude d’implantation sérieuse permet d’éviter des erreurs coûteuses, comme des adaptations structurelles de dernière minute ou des perturbations logistiques internes.

Les raccordements techniques doivent eux aussi être parfaitement maîtrisés en amont. Alimentation électrique (puissance, tension, type de prises), réseaux d’air comprimé, ventilation, évacuation de solvants ou fluides industriels… chaque élément doit être compatible avec l’infrastructure existante. Une mise en service retardée faute de préparation peut rapidement impacter les délais de production et la rentabilité attendue de l’équipement.

Au-delà de l’installation physique, l’intégration dans le flux de production est tout aussi déterminante. La nouvelle machine doit s’articuler efficacement avec les équipements en amont et en aval pour garantir un fonctionnement fluide. Une mauvaise synchronisation entraîne des pertes de cadence, des temps morts et une planification plus complexe.

Enfin, il est impératif de respecter toutes les normes en vigueur : sécurité, environnement, conformité CE. Une non-conformité peut bloquer la mise en route, voire entraîner des sanctions. Intégrer ces contraintes dès la phase de sélection, c’est sécuriser votre investissement tout en assurant une transition sans accroc vers un outil de production optimisé.

4. Évaluer le coût global de possession

Lorsqu’on parle d’investissement industriel, il est essentiel de dépasser la simple comparaison des prix d’achat. Ce critère, bien qu’important, ne reflète en rien le coût réel d’exploitation d’une machine d’emballage sur toute sa durée de vie. C’est précisément ce que mesure le TCO, ou Total Cost of Ownership : une approche globale qui englobe tous les frais directs et indirects liés à l’équipement.

La consommation énergétique en est un élément central. Une machine gourmande en énergie peut, à long terme, générer des coûts d’exploitation bien supérieurs à ceux d’un modèle un peu plus cher mais optimisé sur ce plan. Il en va de même pour les pertes matière : taux de rebut élevé, calages fréquents ou surconsommation de matériaux ont un impact direct sur la rentabilité.

La facilité d’entretien constitue un autre levier essentiel. Une machine bien conçue, avec un accès rapide aux composants et des pièces détachées disponibles localement, limite les temps d’arrêt. À l’inverse, une maintenance complexe ou des délais d’approvisionnement rallongés peuvent perturber fortement la production.

Un point souvent sous-estimé : la formation des opérateurs. Même la meilleure machine du marché devient inefficace si elle est mal utilisée. Il est donc fondamental d’intégrer dès le départ un programme de formation adapté, pour garantir la montée en compétence des équipes et sécuriser l’exploitation de l’équipement.

Enfin, la qualité du service après-vente est déterminante. Un SAV réactif, disponible et bien structuré peut faire toute la différence en cas de panne ou de dysfonctionnement. Car un arrêt de production non anticipé entraîne non seulement des pertes financières, mais aussi des retards logistiques, parfois critiques.

Un bon investissement industriel, c’est donc celui qui allie performance technique, fiabilité opérationnelle et maîtrise des coûts sur le long terme.

5. Travailler avec un partenaire de confiance

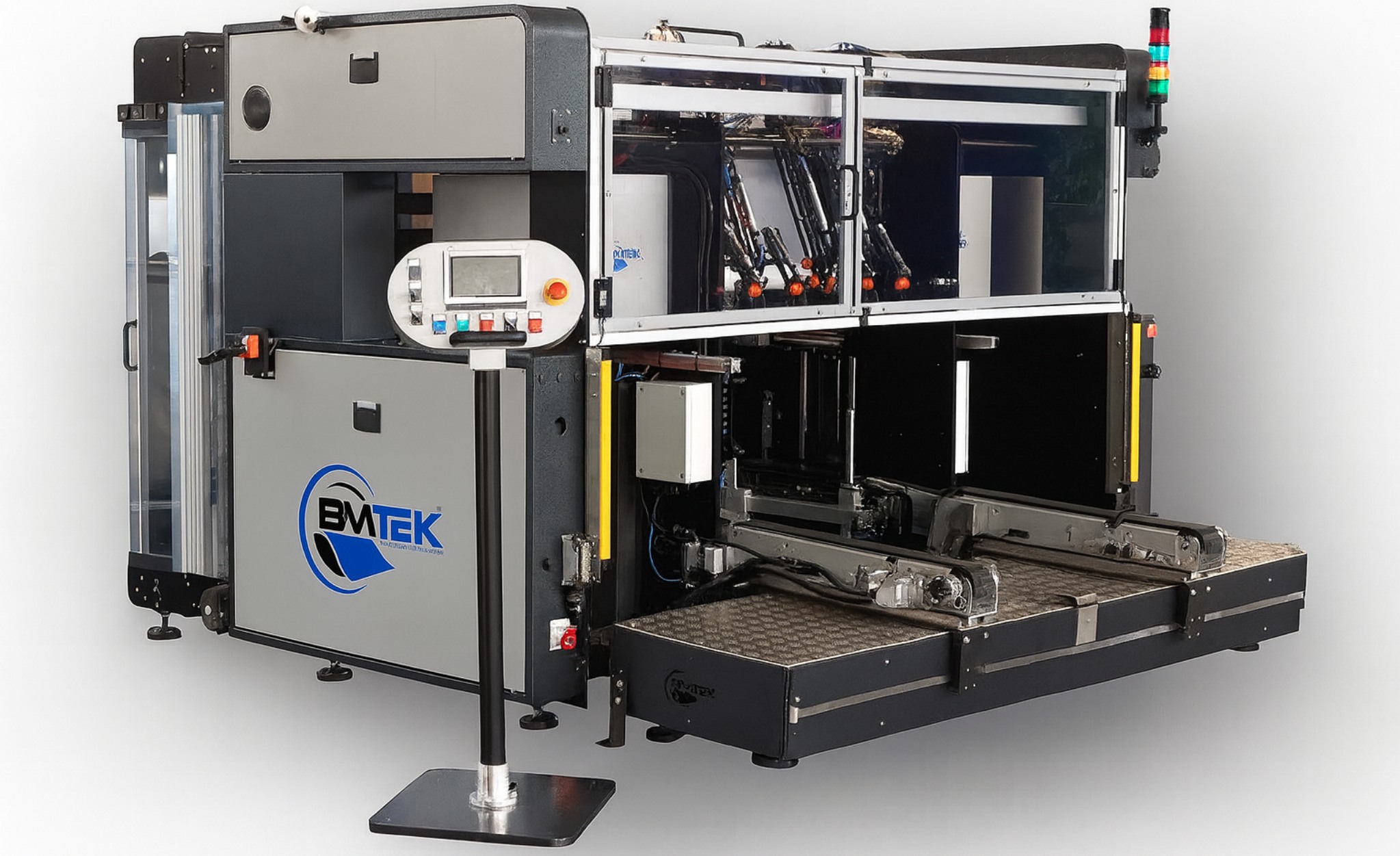

Dans tout projet d’investissement industriel, le choix du fournisseur ne se résume pas à une question de catalogue ou de prix. Il s’agit avant tout de sélectionner un partenaire capable de vous accompagner sur le long terme, avec une réelle compréhension de vos enjeux opérationnels et stratégiques. Ce partenariat conditionne non seulement la réussite technique du projet, mais aussi sa rentabilité globale.

Chez DEFI, nous considérons chaque projet comme unique. Notre mission ne se limite pas à la vente d’une machine de fabrication d’emballage ; elle commence bien en amont, par une phase d’écoute approfondie et d’analyse de vos besoins spécifiques. Objectif : proposer une solution réellement adaptée à votre environnement de production, vos contraintes techniques et vos objectifs de croissance.

Nous mettons un point d’honneur à comparer, avec vous, les différentes configurations possibles. Démonstrations, essais techniques, visites de sites équipés : nous facilitons une prise de décision éclairée et concrète. Ce travail préparatoire, souvent négligé, sécurise l’investissement dès le départ.

La dimension logistique est également prise en charge avec rigueur : planification des délais, transport, formalités douanières, coordination avec les fabricants… Rien n’est laissé au hasard pour garantir une installation fluide et conforme.

Et surtout, notre engagement se poursuit bien après la livraison. Formation personnalisée des opérateurs, support technique réactif, disponibilité des pièces détachées, maintenance préventive… tout est mis en œuvre pour optimiser la durée de vie de votre équipement et préserver votre performance industrielle.

Choisir DEFI, ce n’est pas simplement acquérir une machine. C’est faire le choix d’un partenaire fiable, engagé et orienté résultats, qui considère votre investissement comme une responsabilité partagée sur la durée.

Un investissement dans une machine de fabrication d’emballage ne se limite pas à une décision technique ou financière : c’est un levier stratégique pour votre performance industrielle. En clarifiant vos besoins, en anticipant les évolutions à venir, en intégrant correctement l’équipement dans votre environnement et en évaluant le coût global, vous maximisez vos chances de succès. Et avec un partenaire engagé à vos côtés, chaque étape devient plus sûre, plus fluide, plus rentable. Chez DEFI, c’est exactement notre mission.

FAQs

1. Quelle est la durée de vie d’une machine ?

Environ 10 à 15 ans selon l’entretien et l’utilisation.

2. Peut-on utiliser des matériaux recyclables ?

Oui, si la machine est compatible. C’est à prévoir dès l’achat.

3. Combien de temps pour l’installation ?

Entre 1 et 3 semaines selon le type de machine.

4. Peut-on voir la machine avant d’acheter ?

Oui, nous organisons des essais ou visites de sites équipés.

5. Quel service après-vente propose DEFI ?

Support technique, pièces, formation et maintenance sur demande.machine de fabrication d’emballage