Installation de chambre à racle en fibre de carbone : retour d’expérience terrain et gains mesurés

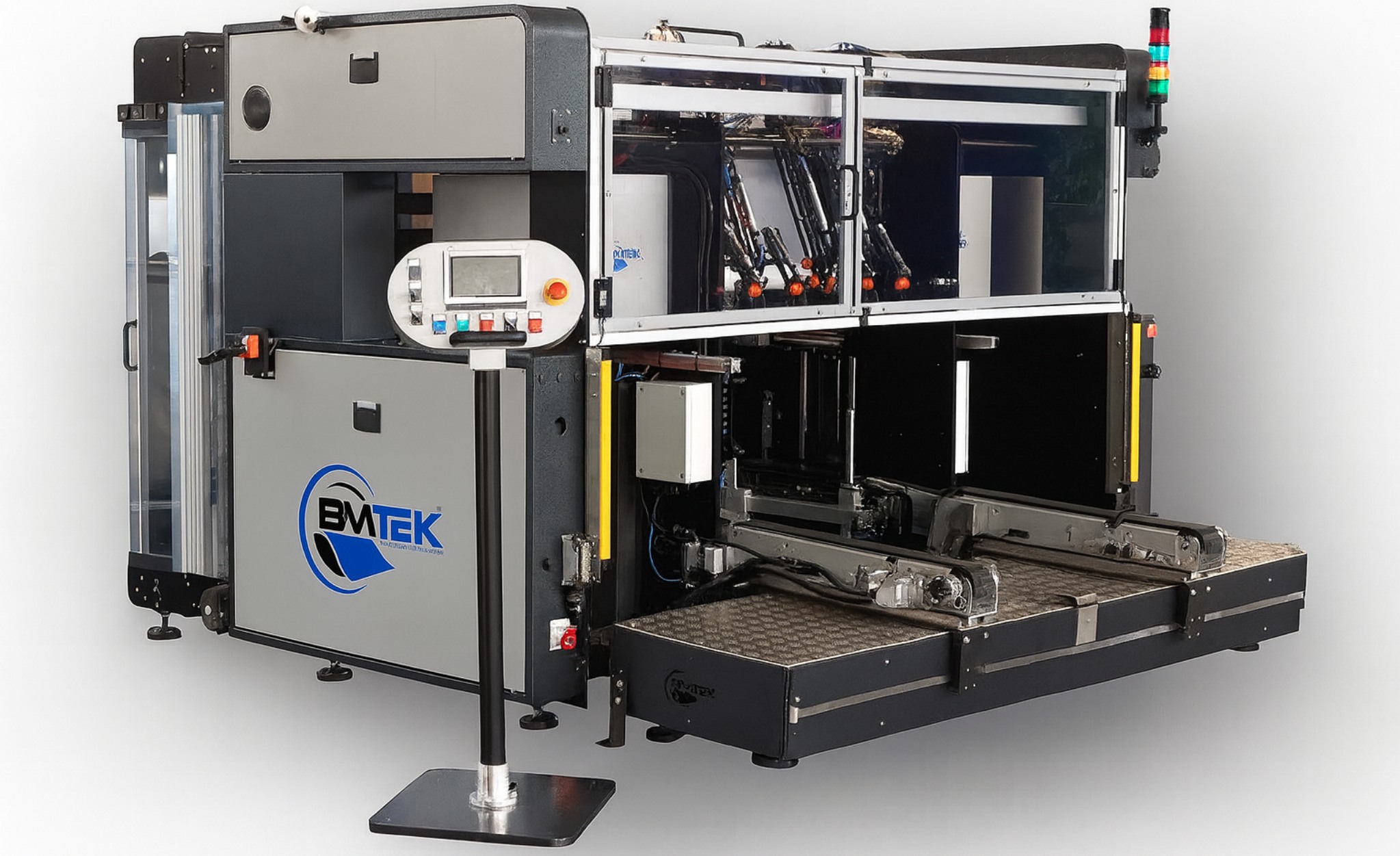

Fin 2025, dans l’atelier de BFT CARBON, un geste simple a marqué un tournant décisif. Un changement de composant, presque anodin en apparence, mais dont les effets se font encore sentir aujourd’hui : l’installation d’une chambre à racle en fibre de carbone, nouvelle génération.

DEFI a eu le privilège d’intervenir directement chez BFT CARBON pour accompagner cette évolution. Objectif ? Mettre à l’épreuve, en conditions réelles, une chambre à racle carbone conçue pour offrir plus de confort, plus de performance, et moins de contraintes.

Ce retour d’expérience, on a choisi de le partager, car il illustre parfaitement comment un équipement bien pensé peut transformer le quotidien d’un atelier… et montrer la voie à d’autres imprimeurs.

Sommaire

- Pourquoi changer ? L’intérêt du test en interne

- Installation rapide et sans interruption

- Un confort opérateur renforcé grâce à la légèreté

- Nettoyage simplifié : des gains de temps concrets

- Résultats techniques dès les premières impressions

- Un exemple d’innovation alignée avec la philosophie BFT

- Conclusion – Une preuve terrain des bénéfices du carbone

- FAQ – Les 5 questions clés sur les chambres à racle en fibre de carbone

Pourquoi changer ? Une volonté de tester ses propres innovations

BFT CARBON développe des chambres à racle en fibre de carbone pour des clients exigeants. Et comme tout bon industriel, ils savent qu’il n’y a pas de meilleure preuve que le test en interne.

C’est donc dans leur propre atelier que nous avons réalisé l’installation de cette chambre à racle en fibre de carbone, avec pour mission :

- d’évaluer la compatibilité avec leurs systèmes,

- de valider les bénéfices opérationnels en conditions réelles,

- et de démontrer que la solution tient ses promesses, y compris en cadence élevée.

Pour DEFI, ce fut aussi l’occasion de travailler main dans la main avec un partenaire innovant, et de montrer comment une installation maîtrisée peut générer des gains immédiats.

Une installation rapide, propre, sans interruption majeure

L’un des objectifs de cette installation chez BFT CARBON était la simplicité d’intégration. Pas question de tout reconfigurer ou d’interrompre la production pendant des jours.

Grâce à une préparation en amont (prise de côtes, audit du matériel existant), nous avons pu :

- installer la chambre en fibre de carbone sans modifier la ligne,

- assurer une compatibilité parfaite avec les fixations et systèmes d’encrage,

- et former les opérateurs BFT CARBON à la manipulation et à l’entretien… en quelques heures.

Résultat ? Une mise en service rapide, fluide, et immédiatement fonctionnelle. Le type d’intervention low impact, high value qu’on aime chez DEFI.

Confort opérateur : la légèreté fait toute la différence

Chez BFT CARBON, les techniciens sont habitués à manipuler du matériel technique au quotidien. Et pourtant, dès la première utilisation de cette nouvelle chambre, une chose saute aux yeux : la légèreté change tout.

Les équipes sur place ont immédiatement noté :

- une facilité de manipulation accrue,

- moins d’effort physique à fournir lors des montages/démontages,

- des manipulations plus rapides, plus sûres.

C’est un détail en apparence. Mais quand on répète ces gestes des dizaines de fois par semaine, ça devient un vrai facteur de confort et de performance. Et ici, ce sont ceux qui utilisent le matériel au quotidien qui en parlent le mieux.

Nettoyage simplifié, efficacité renforcée

Autre avantage constaté très rapidement : la facilité de nettoyage. Grâce à sa surface lisse et non corrosive, la chambre à racle carbone installée chez BFT CARBON se nettoie deux fois plus vite que le modèle aluminium précédent.

Concrètement :

- Moins de résidus d’encre accrochés

- Moins de produits et d’efforts nécessaires

- Un redémarrage machine plus rapide après chaque changement de teinte

Et chaque minute économisée sur ces tâches de maintenance, c’est du temps de production gagné. Là aussi, l’installation de cette chambre à racle en fibre de carbone montre tout son intérêt.

Des résultats techniques visibles dès les premières impressions

Chez BFT CARBON, la précision est une exigence quotidienne. Et sur ce point, la chambre installée a dépassé les attentes.

Grâce à la rigidité exceptionnelle du carbone, on obtient :

- une pression d’essuyage uniforme sur toute la largeur,

- moins de vibrations en haute vitesse,

- une qualité d’impression améliorée, même à pleine cadence.

Ces résultats sont d’autant plus intéressants qu’ils ont été observés sans modifier les autres paramètres de la ligne. C’est donc bien le changement de chambre et uniquement lui qui a généré ces bénéfices.

Un exemple d’innovation appliquée, 100 % alignée avec l’ADN BFT

Ce projet est emblématique d’une démarche qu’on partage avec BFT CARBON : ne pas innover pour innover, mais innover pour performer.

Installer une chambre à racle carbone dans ses propres lignes, c’est :

- tester ses produits en conditions réelles,

- prouver par l’usage leur efficacité,

- et envoyer un signal fort au marché : « Ce que l’on conçoit pour nos clients, on l’applique chez nous. »

On est fiers d’avoir été choisis pour accompagner cette installation. Et on sait que ce type de collaboration technique, humaine, constructive fait toute la différence.

Conclusion : Une installation concrète, des preuves tangibles

Cette installation de chambre à racle en fibre de carbone chez BFT CARBON n’est pas une simple démo. C’est une preuve concrète, mesurée, vécue, que les technologies les plus pointues peuvent être appliquées simplement, et avec des résultats rapides.

Confort, performance, facilité de nettoyage, qualité d’impression : les bénéfices sont multiples. Et ils montrent qu’un petit changement peut entraîner une vraie dynamique d’amélioration continue.

Vous réfléchissez à faire évoluer votre ligne flexo ? Vous hésitez à franchir le cap du carbone ? Parlez-en avec des pros. Nous, on en installe tous les jours.

📩 Besoin d’un échange technique ou d’un devis sur mesure ?

FAQ – Chambre à racle en fibre de carbone : ce que vous devez savoir

1. Quels sont les avantages concrets d’une chambre à racle en fibre de carbone par rapport à une version aluminium ?

La fibre de carbone offre une rigidité bien supérieure pour un poids largement réduit. Résultat : moins d’efforts pour les opérateurs, une meilleure stabilité à haute vitesse, et une qualité d’impression plus constante. Sans parler du nettoyage, deux fois plus rapide !

2. Est-ce que ce type de chambre est compatible avec toutes les lignes flexo ?

Pas automatiquement, mais dans la grande majorité des cas, oui. Une phase de pré-audit (prise de côtes, vérification des fixations) permet d’assurer une compatibilité totale sans modifier la ligne existante. C’est exactement ce qui a été fait chez BFT CARBON.

3. Est-ce que l’installation nécessite une interruption de production longue ?

Non, c’est justement l’un des points forts : l’intervention est rapide, propre, et peut être planifiée pour s’intégrer dans une fenêtre de maintenance. Chez BFT CARBON, la ligne a été remise en route dans la journée.

4. Est-ce que les opérateurs doivent être formés à un nouveau fonctionnement ?

Pas besoin de révolutionner les pratiques. Une courte formation suffit pour prendre en main la chambre, apprendre les bons gestes de montage, d’entretien et de nettoyage. L’ergonomie du carbone rend l’adoption très naturelle.

5. Peut-on espérer un retour sur investissement rapide ?

Clairement oui. Entre le gain de temps en nettoyage, la réduction de l’usure mécanique, le confort des équipes et la stabilité de production, les bénéfices sont immédiats. Et comme l’ont constaté les équipes BFT : le confort, ça se mesure aussi en performance.