Dans un atelier d’impression, les investissements se concentrent souvent sur des machines récentes, des systèmes d’inspection colorimétrique, la logistique automatisée ou des logiciels de gestion de production. Ces éléments jouent effectivement un rôle essentiel dans la performance globale d’une imprimerie. Cependant, un facteur déterminant pour la qualité, l’efficacité et la rentabilité reste encore trop souvent sous-estimé : le contrôle de la viscosité des encres, vernis et adhésifs.

Sommaire

- Pourquoi la viscosité mérite-t-elle plus d’attention ?

- Les bénéfices d’un système de contrôle automatique de la viscosité

- Une base solide pour l’automatisation

- Un potentiel sous-estimé dans le vernissage et les colles

- Recommandations pour une mise en œuvre réussie

- À retenir

- En savoir plus

- Suivez DEFI sur les réseaux sociaux

Pourquoi la viscosité mérite-t-elle plus d’attention ?

Un contrôle précis et continu de la viscosité est indispensable pour garantir une colorimétrie constante, une qualité d’impression optimale et une utilisation maîtrisée des encres. Pourtant, dans de nombreux ateliers, la viscosité est ajustée manuellement par les opérateurs, en fonction de leur expérience, de la pression de production ou de contraintes de temps.

Cette approche présente de nombreuses limites. Que l’on utilise des encres à base d’alcool ou d’eau, les variations de viscosité liées à l’évaporation peuvent altérer la qualité du résultat final. Une mauvaise évaluation ou une réaction tardive de l’opérateur peut générer des pertes de matière et compromettre le tirage.

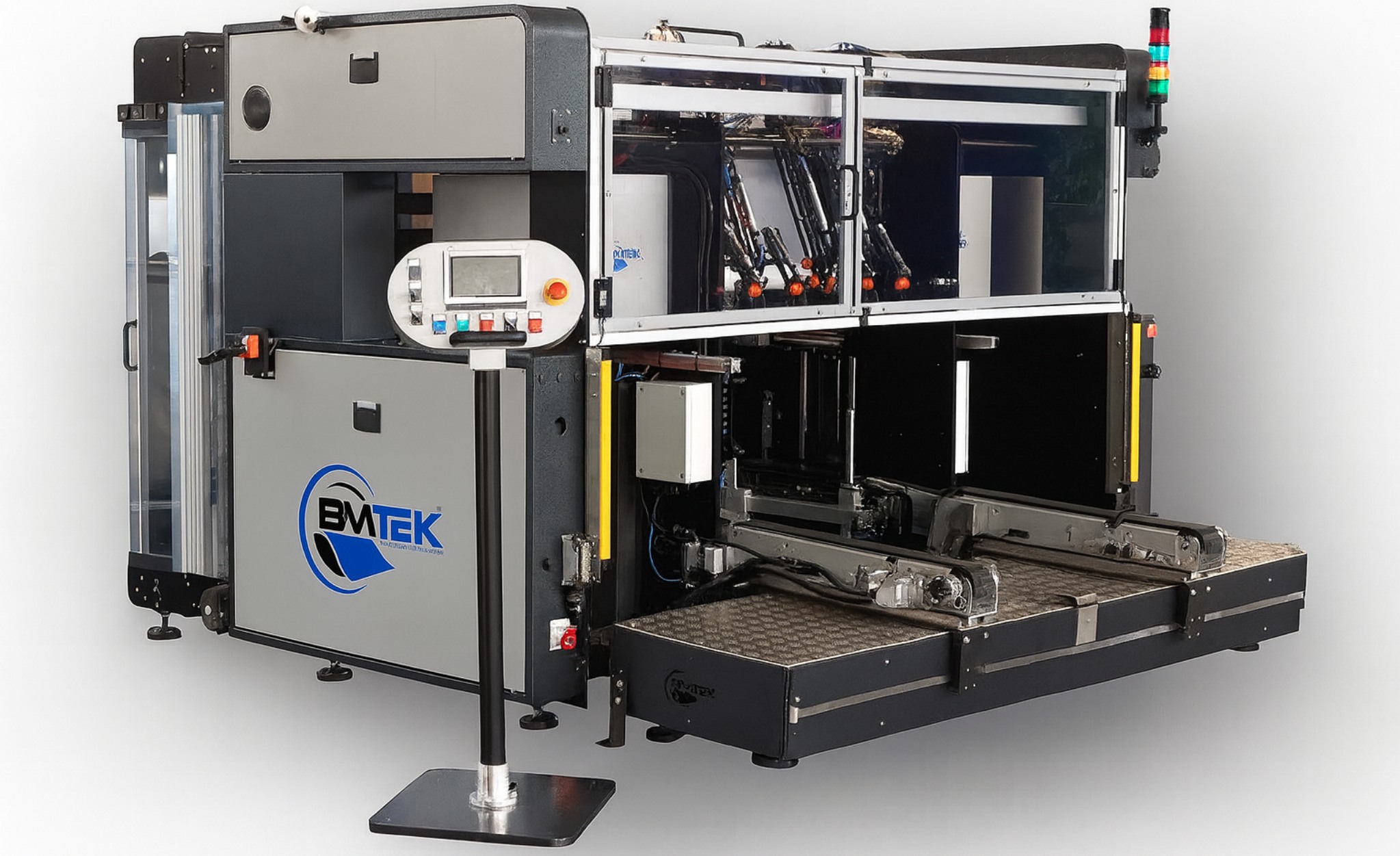

Les systèmes comme le S6-VR ou le S6-FB, proposés par Fasnacht Dynamics AG, permettent de mesurer et réguler la viscosité de manière continue et avec une grande précision. Ces équipements assurent une stabilité des paramètres, même en conditions de production variables.

Les bénéfices d’un système de contrôle automatique de la viscosité

Réduction de la consommation de matière

La viscosité influence directement la quantité d’encre déposée sur le support. Des fluctuations non maîtrisées entraînent une consommation excessive d’encre et de solvants.

Dans les ateliers à haut volume ou à grande vitesse, l’intégration de systèmes de contrôle de la viscosité permet généralement une réduction de 10 à 15 % de la consommation d’encre. En cas de gaspillage important ou d’arrêts machines fréquents, le retour sur investissement est encore plus rapide.

Amélioration de la qualité et de la stabilité des couleurs

Une viscosité constante permet de maintenir une colorimétrie stable, particulièrement dans les cas suivants :

- utilisation d’encres complexes (métalliques, blancs…),

- travaux multi-couches,

- exigences strictes en matière de teintes (couleurs de marque).

Le contrôle automatique réduit les interventions manuelles, diminue la charge de travail de l’opérateur et améliore la stabilité de la qualité du début à la fin de la production.

Une base solide pour l’automatisation

De plus en plus d’imprimeries s’équipent de solutions automatisées. Pour garantir des processus de production stables, il faut des paramètres stables — la viscosité en fait partie.

Les systèmes avancés de contrôle de la viscosité peuvent communiquer directement avec les machines d’impression, lire les paramètres des pompes doseuses, enregistrer les données dans les automates et produire des rapports automatiques. Leur intégration en ligne les rend parfaitement compatibles avec les environnements industriels modernes, sans compromettre la flexibilité.

Le S6-VR figure parmi les systèmes les plus avancés du marché. Il permet une régulation entièrement automatique, peut être intégré à des systèmes de lavage et convient aussi bien aux encres à solvant qu’à base d’eau.

Un potentiel sous-estimé dans le vernissage et les colles

Le contrôle de la viscosité ne se limite pas aux encres. Il joue également un rôle essentiel dans d’autres applications comme :

- l’application de vernis (influence sur la brillance, la résistance, l’uniformité des couches),

- les adhésifs de contrecollage (une viscosité inadéquate peut entraîner des délaminations ou des défauts visuels),

- les colles (impact sur la solidité de collage et la consommation).

Beaucoup d’imprimeurs négligent encore ces aspects, partant du principe que « tant que cela fonctionne, rien ne presse ». Pourtant, l’automatisation du contrôle de la viscosité dans ces domaines peut générer des économies encore plus importantes qu’avec les encres.

Recommandations pour une mise en œuvre réussie

Voici les principaux écueils à éviter :

- choisir un système trop complexe,

- négliger la formation des opérateurs,

- oublier les opérations de calibration régulières,

- opter pour un système difficile à nettoyer (un point crucial en flexo et hélio),

- automatiser sans prévoir d’accompagnement humain (l’opérateur doit pouvoir réagir en cas de besoin).

Les systèmes sont particulièrement efficaces :

- lorsqu’il y a des variations fréquentes de viscosité,

- lorsque la reproductibilité des couleurs est essentielle,

- dans les impressions de précision ou avec encres spéciales,

- dans le packaging et l’étiquette hautement techniques.

À retenir

Le contrôle automatique de la viscosité est un investissement stratégique pour toute entreprise d’impression souhaitant optimiser ses coûts, améliorer sa qualité et fiabiliser sa production. Grâce à des systèmes modernes comme ceux de Fasnacht Dynamics, il est aujourd’hui possible d’automatiser ce paramètre critique, avec des résultats mesurables dès les premières productions.

En savoir plus

Vous souhaitez en savoir plus sur les solutions de contrôle de la viscosité adaptées à vos lignes de production ?

Nos équipes sont à votre disposition pour vous accompagner dans le choix et l’intégration de systèmes performants.

Découvrez les solutions Fasnacht Dynamics !

📩 Contactez-nous directement !

Suivez DEFI sur les réseaux sociaux

Pour ne rien manquer de nos conseils techniques, nouveautés produits et retours d’expérience client, suivez-nous sur nos réseaux :

FAQ – Contrôle de la viscosité en impression industrielle

1. Pourquoi contrôler la viscosité dans un atelier d’impression ?

Parce que la viscosité a un impact direct sur la stabilité des couleurs, la consommation d’encre, et donc sur la rentabilité et la qualité globale du tirage.

2. Quelle est la différence entre un contrôle manuel et automatique ?

Le contrôle manuel repose sur l’expérience de l’opérateur, ce qui peut créer des erreurs ou des retards. Le contrôle automatique garantit une régulation continue, précise et sans interruption de production.

3. Quels sont les gains concrets attendus avec un système automatique ?

Jusqu’à 10 à 15 % d’économie d’encre, une meilleure régularité des couleurs et moins d’arrêts ou de retouches pendant la production.

4. Ce type de système est-il utile au-delà des encres ?

Oui. Il est également très efficace pour les vernis, les adhésifs de contrecollage ou encore les colles industrielles, où la viscosité influence la qualité d’application et la consommation matière.

5. Quelles sont les erreurs à éviter lors de l’installation ?

Éviter les systèmes trop complexes, négliger la formation du personnel, oublier le calibrage régulier, ou négliger la facilité de nettoyage, essentielle en flexo ou hélio.