Vous avez déjà eu cette impression étrange que votre slitter tourne comme d’habitude, que la ligne semble fonctionner… mais que le rendement, lui, n’est clairement pas au rendez-vous ? Pas de grosse panne, pas d’alerte rouge juste cette sensation que quelque chose coince, sans que l’on sache trop quoi.

Et si ce frein invisible, ce coupable discret, c’était justement lui ? Ce slitter, fidèle compagnon de production, mais qui, mal réglé ou vieillissant, peut finir par grignoter vos performances, jour après jour, sans bruit.

Ce qu’on vous propose ici, ce n’est pas une chasse au sorcier, mais une exploration concrète : comprendre comment fonctionne un slitter, identifier les signes de faiblesse, et surtout, découvrir comment en faire un vrai levier d’efficacité.

Sommaire

- Qu’est-ce qu’un slitter ?

- Pourquoi un slitter mal réglé ralentit tout le processus

- Les signes qui prouvent que votre slitter pose problème

- Comment diagnostiquer les pertes de rendement liées au slitter

- Moderniser sans tout changer : les solutions intermédiaires

- L’impact de la digitalisation sur la découpe industrielle

- L’importance du choix des lames

- En résumé

- FAQs

Qu’est-ce qu’un slitter ?

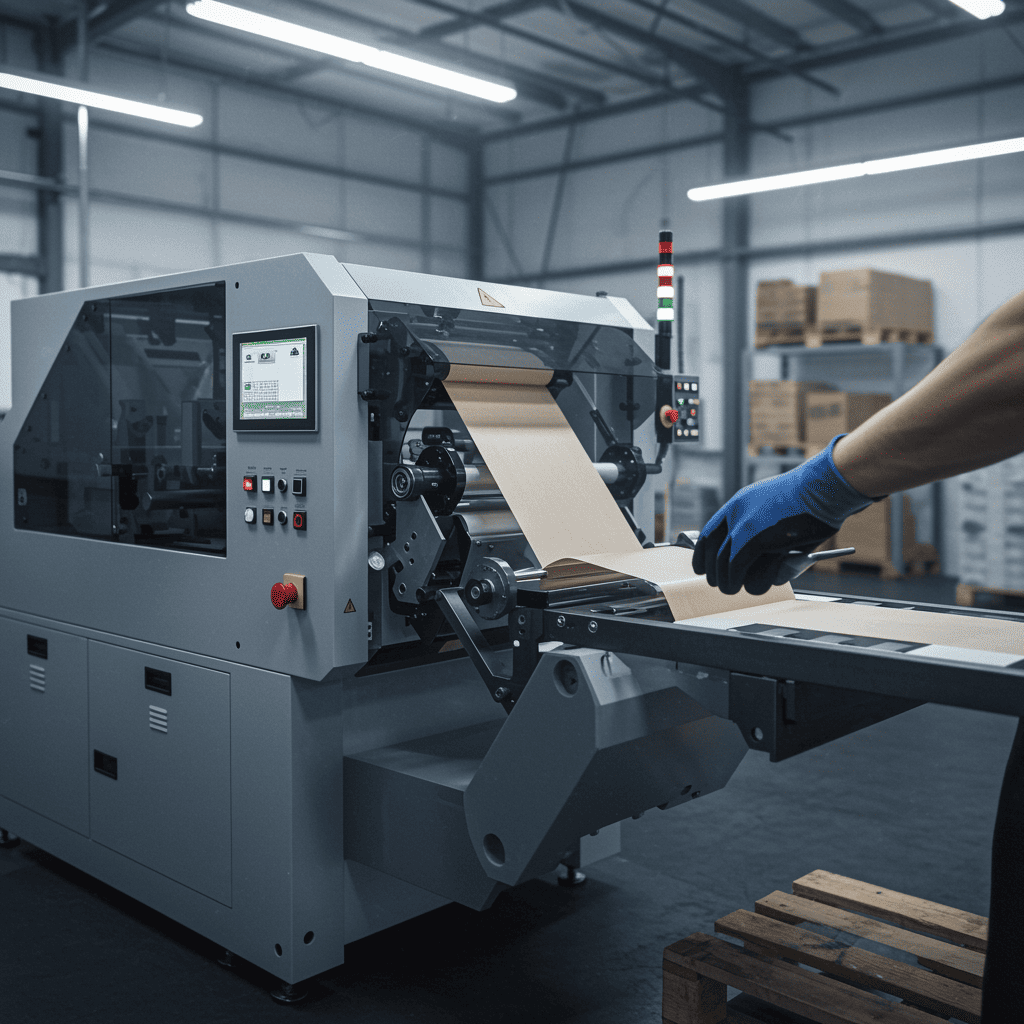

Un slitter, ou refendeuse si on veut rester francophone, c’est un peu le scalpel de votre ligne de production. Son rôle ? Découper un large rouleau de matière brute (papier, film plastique, textile, aluminium…) en bandes plus fines, parfaitement alignées.

Imaginez un couteau à jambon… version industrielle et ultra-précise.

Le principe est simple en théorie : la bobine mère passe dans la machine, et en ressort divisée en plusieurs petites bobines, prêtes à être utilisées pour l’emballage, l’impression, ou l’assemblage.

Mais en pratique ? Tout repose sur la justesse du réglage et la qualité des lames. Et c’est justement là que les problèmes peuvent commencer.

Pourquoi un slitter mal réglé ralentit tout le processus

Prenez une voiture avec les pneus sous-gonflés. Elle roule, oui. Mais pas à pleine vitesse. Et surtout, elle consomme plus, fatigue le moteur, et finit par s’abîmer plus vite.

Un slitter mal calibré, c’est pareil. Il fait son travail, mais au prix de micro-désordres qui finissent par peser lourd sur le rendement global.

Parmi les causes fréquentes :

- Des lames mal alignées, qui provoquent des coupes imparfaites

- Une pression d’enroulement mal ajustée, qui déforme les bobines

- Une tension de bande instable, qui crée des décalages ou des plis

- Des vibrations mécaniques dues à l’usure ou au manque de maintenance

Le résultat ? Des coupes irrégulières, des arrêts techniques répétés, une qualité finale dégradée. Et surtout, un rendement qui chute sans qu’on sache vraiment pourquoi.

Les signes qui prouvent que votre slitter pose problème

Vous avez l’intuition que le problème vient de là, mais vous manquez de certitudes ? Voici quelques signes qui ne trompent pas :

- Les opérateurs remontent des rebuts de plus en plus fréquents

- Les bandes sortent mal enroulées ou avec des variations de largeur

- Vous observez des micro-arrêts à répétition pour ajuster la machine

- La maintenance vous rapporte des dérèglements chroniques

- Votre production est en deçà des objectifs, sans autre explication rationnelle

Même si chaque signal pris isolément semble anodin, l’accumulation doit vous mettre la puce à l’oreille.

Comment diagnostiquer les pertes de rendement liées au slitter

Pas question de changer de machine sur un simple ressenti. Avant tout, il faut mesurer, comparer, analyser.

Voici une méthode simple mais efficace pour faire le point :

- Identifiez les temps d’arrêt dus au slitter (même les pauses de 30 secondes !).

- Comparez la vitesse réelle d’enroulement avec la vitesse nominale affichée.

- Analysez les rebuts : nature des défauts, fréquence, impact en volume.

- Observez vos opérateurs : passent-ils beaucoup de temps à ajuster ? Ont-ils confiance dans la machine ?

Une fois ce mini-audit réalisé, il est fréquent de découvrir que la solution ne tient pas à un remplacement coûteux, mais plutôt à une mise à jour ciblée : logicielle, mécanique… ou simplement humaine.

Moderniser sans tout changer : les solutions intermédiaires

Changer de slitter ? Parfois nécessaire, oui. Mais souvent, pas indispensable.

Avant d’investir plusieurs dizaines de milliers d’euros, explorez ces pistes d’optimisation :

- Installez des capteurs de tension intelligents, pour réguler en temps réel

- Ajoutez un assistant de réglage visuel pour guider les opérateurs

- Mettez à jour le logiciel de pilotage, souvent sous-exploité

- Renforcez la formation des équipes : des gestes précis valent mieux qu’un manuel

Ces actions, bien menées, peuvent déjà offrir un gain de productivité entre 10 et 30 %. Ce n’est pas rien surtout sans changer de matériel.

L’impact de la digitalisation sur la découpe industrielle

On associe souvent l’industrie 4.0 à des robots dernier cri et des chaînes de production entièrement automatisées. Pourtant, même des machines plus “classiques”, comme le slitter, peuvent aujourd’hui profiter des avancées numériques. Et ce serait dommage de s’en priver.

Grâce à la digitalisation, le slitter devient bien plus qu’une simple machine de découpe. Il se transforme en outil intelligent, capable de :

- Surveiller en temps réel ses propres performances (tension, vitesse, pression…)

- Détecter les anomalies ou les écarts de réglage avant qu’ils n’impactent la qualité

- Envoyer des alertes automatiques, pour agir rapidement

- Et même prédire certaines pannes, en analysant l’usure ou les micro-variations de fonctionnement

Bref, on passe d’un équipement passif à un véritable acteur de la performance.

Pour les équipes sur le terrain, c’est aussi plus simple : les informations sont accessibles en quelques clics, les réglages sont plus précis, les erreurs plus rares.

Et à l’échelle de l’usine ? On y gagne en temps, en régularité, et souvent… en sérénité.

L’importance du choix des lames

On parle beaucoup du réglage, du pilotage, de la technologie… Mais les lames ? Ce sont elles qui font le travail final.

Une lame usée, mal affûtée ou mal choisie, et c’est la qualité de coupe qui en prend un coup. Et par ricochet, toute la chaîne de valeur.

Quelques critères à bien garder en tête :

- Le type de matériau traité (plastique, papier, aluminium…)

- L’épaisseur de la bobine

- La vitesse de rotation prévue

Avec une lame adaptée, les bandes sortent nettes, régulières, sans bavures. Et là, on gagne en qualité, en cadence, en sérénité.

En résumé

Le slitter n’est pas un simple outil de découpe. C’est une pièce centrale de votre chaîne de production, un maillon stratégique souvent sous-estimé… jusqu’à ce qu’il commence à ralentir l’ensemble.

Mal réglé, il multiplie les petites pertes invisibles. Bien optimisé, il devient un véritable catalyseur d’efficacité.

En prenant le temps de le surveiller, de le faire évoluer et de renforcer les compétences autour de lui, vous faites bien plus qu’améliorer une machine : vous gagnez en régularité, en sérénité et en compétitivité.

Et si, finalement, la prochaine avancée de votre performance industrielle ne venait pas d’une révolution… mais d’un réglage plus fin de ce que vous avez déjà en place ?

FAQs

1. À partir de quand faut-il envisager de moderniser un slitter ?

Dès que vous observez des signes récurrents de dysfonctionnement : rebuts fréquents, arrêts techniques, réglages manuels constants, ou baisse de rendement sans cause visible. Une modernisation partielle (ajout de capteurs, mise à jour logicielle) peut suffire à relancer la performance sans changer toute la machine.

2. Est-ce possible de connecter un slitter ancien à des outils digitaux ?

Oui, dans de nombreux cas. Il existe des solutions compatibles avec des machines existantes, comme des capteurs de tension ou des boîtiers de suivi de performance. C’est justement ce que propose DEFI : des solutions d’optimisation adaptables, sans devoir tout remplacer. L’idée, c’est de faire mieux avec ce que vous avez déjà.

3. Quel est le ROI d’un slitter bien optimisé ?

Les retours sont souvent rapides et mesurables. On parle fréquemment de 10 à 30 % de productivité gagnée, moins de rebuts, moins d’arrêts non planifiés. Et surtout, une meilleure régularité dans les cycles. Ce sont des gains concrets, visibles dès les premières semaines si l’optimisation est bien ciblée.

4. Faut-il former les opérateurs même si le slitter n’a pas changé ?

Oui, et c’est souvent le maillon oublié. Un slitter performant, mal utilisé, reste un facteur de perte. La formation permet aux opérateurs de mieux comprendre la machine, de gagner en autonomie, et d’anticiper les dérives plutôt que de les subir. C’est un levier simple mais très efficace.

5. Comment DEFI peut m’aider à diagnostiquer ou optimiser mon slitter ?

Nous proposons une approche terrain, concrète et progressive. Pas besoin de grands discours ni de promesses vagues : on commence par un diagnostic opérationnel de votre slitter (vitesse réelle, rebuts, arrêts, réglages). Ensuite, on vous propose des actions ciblées, adaptées à votre machine, votre rythme et vos équipes.

L’objectif : améliorer vos performances sans rupture, en s’appuyant sur l’existant.