Un arrêt de production, même très court, peut faire des ravages. On parle ici de conséquences directes : perte de rendement, plannings logistiques désorganisés, délais contractuels menacés… Et ce n’est pas tout. La pression grimpe d’un cran pour les équipes techniques et commerciales, qui doivent rattraper le coup en urgence. Résultat : la performance globale de l’entreprise en prend un coup.

Mais soyons clairs : ces arrêts ne tombent pas du ciel. Dans la majorité des cas, ils sont évitables. Le vrai problème, c’est souvent le manque d’anticipation sur des points pourtant connus – et maîtrisables.

Alors, comment les éviter ? En structurant une stratégie basée sur trois leviers essentiels.

Premier réflexe : la maintenance régulière. Elle permet de repérer les signes d’usure avant qu’il ne soit trop tard, de peaufiner les réglages, bref, d’éviter les pannes surprises. Deuxième levier : assurer la disponibilité des pièces détachées, notamment les plus critiques. Enfin, ne pas négliger la gestion optimisée des consommables, pour garantir la stabilité et la qualité du processus.

Prévenir l’arrêt de production, c’est possible. Et mieux encore : c’est aujourd’hui une pratique industrielle incontournable pour rester compétitif.

1. Maintenance : prévenir plutôt que subir

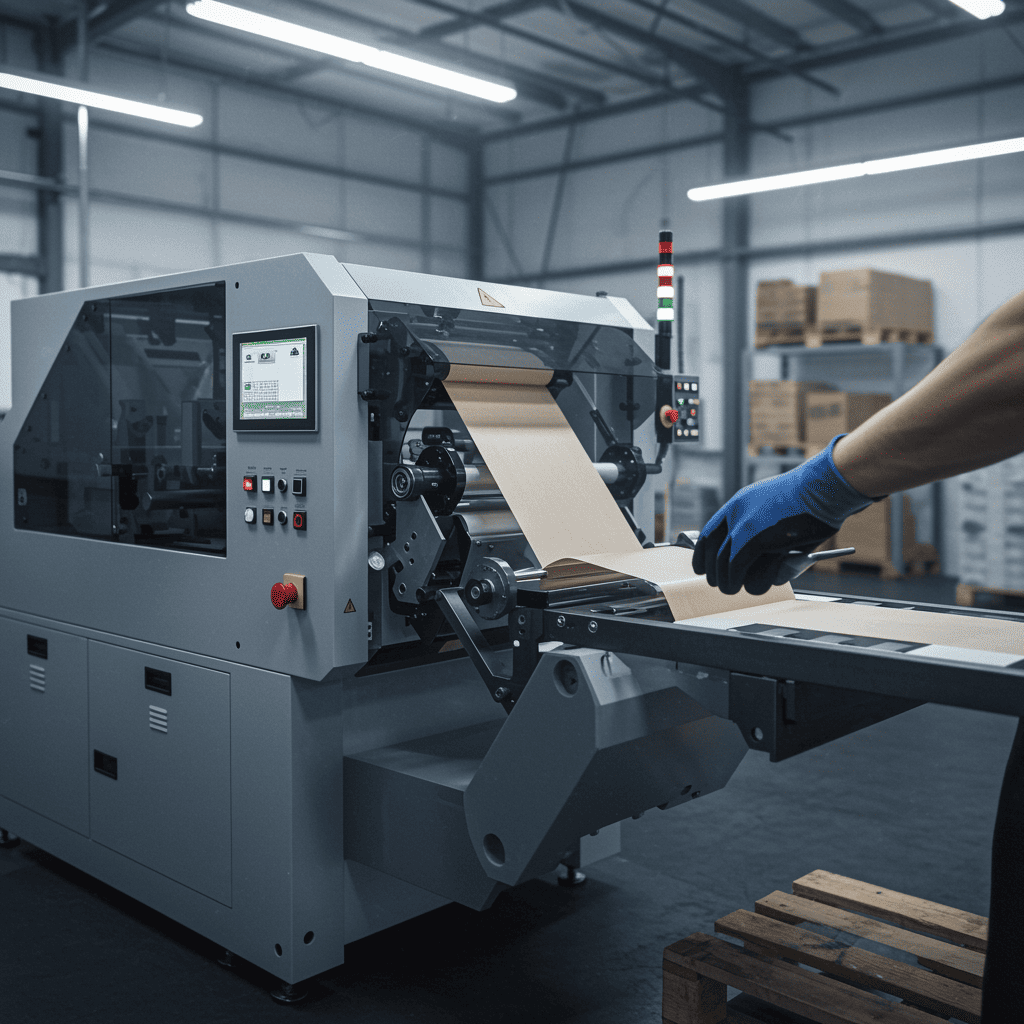

La maintenance préventive, c’est un peu le nerf de la guerre quand il s’agit de faire tourner les machines sans accroc. Elle joue un rôle clé pour maintenir la performance continue des équipements industriels, et surtout, éviter tout arrêt de production. Contrairement à la maintenance corrective — qu’on appelle souvent “réparer après la casse” — ici, on agit en amont. On suit un planning bien ficelé, ou on réagit à des signaux techniques visibles. Résultat : la production reste fluide, sans interruption imprévue qui coûte cher. Et pas seulement en argent, mais aussi en temps, en énergie et en qualité de service.

Techniquement, une machine bien entretenue, c’est une machine qui garde sa cadence sans faiblir. Elle reste stable, s’use moins vite, et demande moins de réajustements en plein process. Autre avantage non négligeable : on maîtrise mieux la consommation d’énergie, d’encres, de solvants ou autres consommables. Moins de gaspillage = moins de dépenses cachées.

Chez DEFI, la maintenance ne s’improvise pas. Chaque type de machine – Flexo, Hélio, extrusion, etc. – a ses plans de maintenance adaptés. On parle de contrôles mécaniques réguliers, de vérification des encres (viscosité, anilox, racleurs, etc.), et du suivi des systèmes de nettoyage. Bonus : le Master Clean permet d’automatiser le nettoyage du tambour central. Résultat ? Moins d’arrêts, moins de risques pour les opérateurs.

Et ce n’est pas qu’un plus : une maintenance bien faite, c’est aussi une impression de qualité constante, et des machines conformes. Bref, une vraie réponse aux fameux arrêts de production, avec une logique de fiabilisation sur le long terme.

2. Pièces détachées : un stock stratégique pour ne jamais bloquer la chaîne

Un arrêt de production à cause d’une pièce détachée manquante ? C’est le scénario que redoutent tous les industriels… et pourtant, c’est l’un des plus évitables. Imaginez : toute une ligne immobilisée pour une racle, un arbre, un manchon ou un simple capteur introuvable. Résultat ? Retards de fabrication, logistique sans dessus dessous, productivité en chute libre. Un vrai cauchemar. Et pourtant, avec un peu d’anticipation, ce genre de blocage peut être largement évité.

La première étape, c’est de bien identifier les pièces critiques pour chaque équipement. Celles qui s’usent vite, qu’on remplace souvent ou qui, en cas de panne, bloquent toute la chaîne. Ensuite, on pense délais d’approvisionnement : certains composants, surtout ceux issus de fournisseurs européens très spécialisés, peuvent mettre des semaines à arriver. Il faut donc avoir une bonne visibilité là-dessus. Enfin, mettre en place un stock tampon – ni trop petit, ni trop encombrant – permet d’avoir toujours ce qu’il faut sous la main, sans immobiliser inutilement du capital.

Chez DEFI, on ne laisse rien au hasard. On propose un accompagnement personnalisé, avec une cartographie des références sensibles, des conseils pour fixer un stock minimum adapté, et un service de livraison rapide grâce à notre réseau de partenaires en Europe.

L’objectif est simple : éviter tout arrêt de production lié à un manque de pièce, et permettre aux clients de maintenir leur cadence, quoi qu’il arrive. Résultat : moins d’imprévus, plus de sérénité, et une vraie maîtrise des coûts d’immobilisation.

Bref, une politique intelligente de gestion des pièces détachées, c’est bien plus qu’un confort. C’est un choix stratégique pour protéger sa performance industrielle sur le long terme.

3. Consommables : qualité et régularité pour garantir la performance

Dans l’univers industriel, où la performance continue n’est plus une option mais une nécessité, les consommables jouent un rôle souvent sous-estimé… et pourtant crucial. Encres, racles, joints, liquides de nettoyage, adhésifs, filtres magnétiques : tous ces éléments discrets ont un impact direct sur la qualité d’impression, la durée de vie des équipements, et – on ne le dira jamais assez – sur le risque d’arrêt de production.

Le hic ? Quand ces consommables ne sont pas adaptés ou de qualité inconstante, les ennuis commencent. Usure accélérée des composants (anilox, chambres à racle, tambours…), défauts d’impression à répétition (bavures, décalages, mauvaise adhérence…), réglages instables… Résultat : arrêts fréquents, hausse du rebut, maintenance plus coûteuse et productivité qui dégringole. Bref, un vrai cercle vicieux.

C’est pour éviter ce genre de dérive que DEFI propose des consommables techniques fiables et éprouvés, testés pour leur compatibilité avec les procédés Flexo, Hélio, UV ou Electron Beam. Chaque référence est rigoureusement sélectionnée selon des critères de performance, de durabilité, et de régularité d’approvisionnement.

Et ce n’est pas tout. DEFI va plus loin avec un suivi personnalisé, adapté aux réalités de chaque site industriel. L’objectif ? Optimiser la consommation, réduire les gaspillages, standardiser les références et surtout, sécuriser les stocks critiques pour éviter toute rupture pouvant provoquer un arrêt de production inattendu.

Au final, bien gérer ses consommables, ce n’est pas juste du bon sens : c’est un levier stratégique pour garder ses lignes d’impression au top, préserver ses machines, et maintenir un niveau de productivité solide jour après jour.

En résumé

Assurer une production fluide et performante ? Tout part de là : trois piliers indispensables à maîtriser. D’un côté, un entretien rigoureux des équipements. De l’autre, une anticipation des besoins en pièces détachées. Et bien sûr, un choix de consommables de qualité. Ce trio, s’il est bien géré, permet non seulement de garantir la continuité des opérations, mais aussi d’éviter l’inévitable : l’arrêt de production, avec son lot de retards, de coûts cachés et de soucis de conformité.

Concrètement, entretenir ses machines régulièrement, c’est prolonger leur durée de vie, limiter les pannes, et consommer moins d’énergie et de ressources. Anticiper les pièces critiques, c’est être prêt à réagir sans perdre de temps. Quant aux consommables ? Leur qualité fait toute la différence sur l’usure des composants et la constance des résultats d’impression.

Chez DEFI, cette vision est concrétisée par des actions claires :

- Des solutions techniques éprouvées : maintenance, nettoyage automatisé, bonnes pratiques.

- Un catalogue complet en pièces et consommables, livrés rapidement.

- Une approche client sur-mesure, réactive, fiable, et connectée aux réalités du terrain.

L’objectif est simple et sans détour : réduire au maximum tout arrêt de production et renforcer la performance industrielle au quotidien.

FAQs

1. Comment éviter les arrêts imprévus en impression et emballage ?

En anticipant l’usure des pièces grâce à la maintenance préventive : moins de pannes, plus de régularité et une durée de vie prolongée des machines.

2. Quelles pièces détachées garder en priorité ?

Celles les plus sollicitées ou longues à recevoir : racles, anilox, joints, capteurs, arbres, manchons, chambres à racles, etc.

3. Quels consommables impactent la performance ?

Encres, racles, produits de nettoyage, filtres, joints et adhésifs influencent directement qualité et productivité.

4. Comment DEFI réduit les interruptions ?

En proposant des plans de maintenance adaptés, un stock de pièces disponibles et des consommables sélectionnés selon chaque technologie.

5. Comment optimiser son budget maintenance et consommables ?

En planifiant les remplacements, en stockant les pièces critiques et en choisissant des consommables performants qui réduisent les arrêts et les coûts cachés.