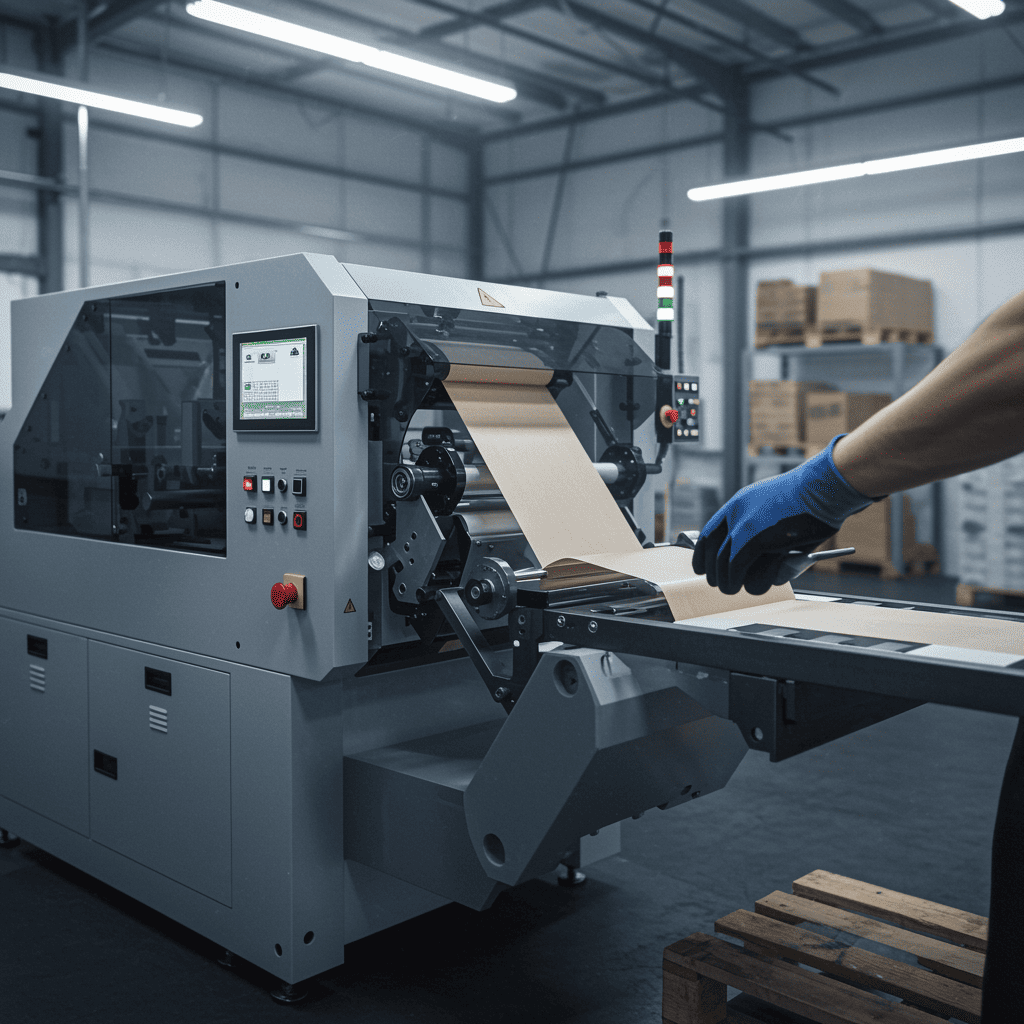

Dans l’industrie de l’emballage, les performances de production dépendent directement de la fiabilité des équipements. Une panne sur une presse flexo, une extrudeuse ou une machine de découpe entraîne des arrêts coûteux, des retards de livraison, une qualité altérée et une désorganisation globale de la chaîne industrielle. Ces dysfonctionnements non anticipés peuvent être évités grâce à une stratégie de maintenance préventive.

La maintenance préventive repose sur des contrôles planifiés, le remplacement des pièces d’usure, le nettoyage régulier des composants critiques et le suivi des performances des machines. Cette approche permet de réduire les arrêts imprévus, d’allonger la durée de vie des équipements et de garantir une production continue et conforme aux standards qualité.

Dans un contexte industriel où les exigences sont de plus en plus élevées, adopter la maintenance préventive n’est plus une option, mais une condition de compétitivité. Elle permet une meilleure maîtrise des coûts et renforce la sécurité des opérateurs.

DEFI accompagne les industriels dans la mise en œuvre de cette démarche en proposant des kits de maintenance, des solutions de nettoyage automatisé et un suivi technique adapté aux machines d’impression, de transformation et de conditionnement. Anticiper, c’est sécuriser sa production et préserver ses marges.

Pourquoi adopter la maintenance préventive ?

La maintenance préventive est une démarche structurée visant à préserver le bon fonctionnement des équipements industriels. Elle s’appuie sur l’exécution régulière d’opérations planifiées : inspections techniques, remplacements programmés de pièces d’usure, nettoyage des composants critiques, vérifications de sécurité et mise à jour de la documentation associée. Cette approche permet donc de détecter les signes d’usure ou de dysfonctionnement.

La maintenance préventive offre des bénéfices mesurables et immédiats.

- Réduction des arrêts imprévus : les composants sensibles tels que les anilox, chambres à racles, pompes ou mandrins sont remplacés avant leur défaillance, évitant ainsi les interruptions de production non planifiées.

- Prolongation de la durée de vie des équipements : la régularité des entretiens diminue la fatigue mécanique, limite les contraintes sur les sous-ensembles et contribue à la stabilité des performances sur le long terme.

- Qualité constante des impressions et des produits finis : un cliché endommagé, un rouleau mal aligné ou un résidu d’encre peuvent altérer la précision d’impression. Une maintenance préventive limite ces dérives.

- Amélioration de la sécurité des opérateurs : en réduisant les interventions d’urgence et les manipulations imprévues, les risques d’accidents sont considérablement réduits.

La mise en place d’un plan de maintenance préventive est donc un levier stratégique pour toute entreprise industrielle soucieuse de sa productivité, de sa qualité de service et de sa compétitivité. Elle permet également de mieux planifier les arrêts techniques, d’optimiser la gestion des pièces détachées et de faciliter les audits qualité.

Dans un secteur exigeant comme celui de l’emballage, la maintenance préventive devient donc un standard de performance industrielle.

Quels équipements surveiller en priorité ?

Dans le cadre d’une politique efficace de maintenance préventive, l’identification, mais aussi le suivi rigoureux des composants critiques jouent un rôle essentiel pour garantir la fiabilité des lignes de production. C’est pourquoi DEFI accompagne ses clients industriels non seulement dans l’analyse, mais également dans l’entretien des équipements.

Anilox et tambours centraux : Ces éléments jouent un rôle fondamental dans la qualité d’impression. Leur nettoyage régulier permet de maintenir un transfert d’encre homogène, tandis que le contrôle de l’usure et de l’ouverture des alvéoles assure une reproduction constante des motifs imprimés. L’intégration d’un système automatisé de nettoyage (type Master Clean) améliore considérablement la fréquence et la précision de ces opérations.

Systèmes d’encrage et chambres à racles : La maintenance préventive inclut ici le remplacement programmé des racles (acier, inox, plastique) et la vérification de l’étanchéité des chambres à racles. Un mauvais alignement ou un défaut d’usure peut entraîner une surconsommation d’encre, des bavures ou des défaillances d’impression.

Accessoires de manutention (mandrins, chariots, arbres) : Ces éléments, souvent négligés, sont pourtant soumis à des contraintes mécaniques importantes. Le contrôle de l’état des roulements, vérins, bagues de guidage et dispositifs de levage permet d’éviter des déformations, des arrêts machines ou des accidents.

Pompes à encre et filtres magnétiques : Une maintenance préventive rigoureuse de ces composants permet d’éviter la présence de bulles d’air, de particules métalliques ou de dépôts susceptibles d’obstruer les circuits et d’affecter la qualité d’encrage.

Le suivi régulier de ces composants réduit les risques de défaillance et contribue à la continuité opérationnelle des lignes d’impression et de transformation.

DEFI vous aide à structurer votre maintenance

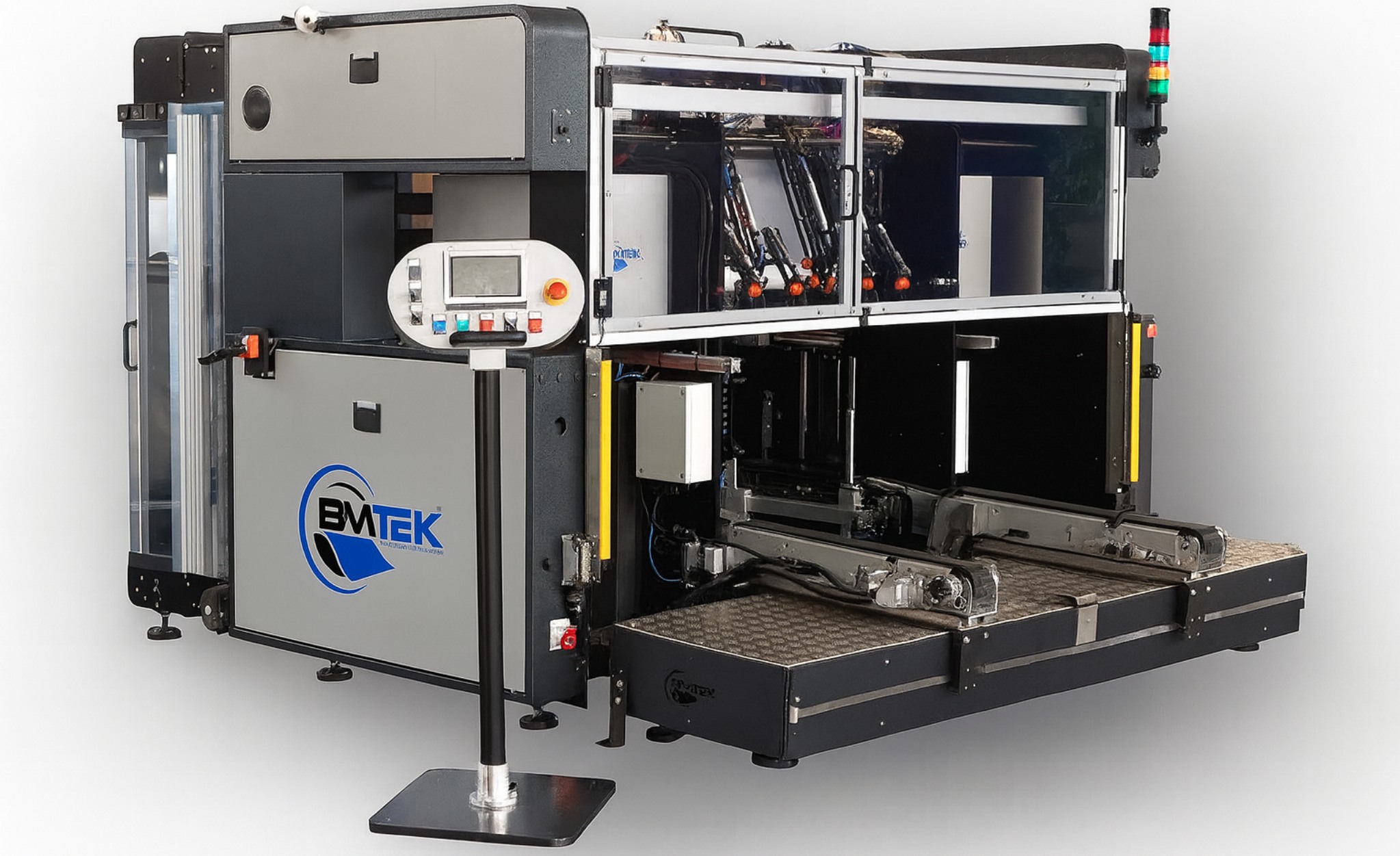

La mise en place d’une stratégie de maintenance préventive nécessite des outils adaptés, une documentation claire et une réactivité dans la fourniture des pièces de rechange. En tant que partenaire technique, DEFI apporte une réponse complète aux industriels du packaging en combinant expertise, réactivité logistique et solutions techniques éprouvées.

Des kits d’entretien spécifiques sont disponibles pour chaque type de machine, qu’il s’agisse des systèmes d’impression flexo, des lignes d’enduction, des extrudeuses, des découpeuses ou encore des équipements auxiliaires. Conçus pour être complets, ces kits incluent les pièces d’usure indispensables (joints, racles, filtres, courroies, buses) ainsi que les consommables techniques associés. Grâce à eux, les équipes peuvent anticiper les remplacements à intervalles réguliers tout en optimisant la disponibilité des équipements.

Les accessoires proposés, chambres à racles, arbres porte-bobines, chariots, pompes, mandrins, stations d’encrage, sont compatibles avec les principales marques du marché. De plus, la personnalisation sur demande garantit leur parfaite intégration dans les lignes existantes, ce qui permet donc de réduire les temps d’arrêt lors des opérations de maintenance préventive.

DEFI propose également des solutions de nettoyage automatisé afin de garantir un entretien rigoureux des composants critiques. Par exemple, le système Master Clean permet un nettoyage programmable du tambour central, ce qui réduit les interventions manuelles et limite les risques pour les opérateurs. En complément, les équipements Flexowash assurent un lavage efficace des anilox, clichés, seaux, chambres à racles et pièces diverses, tout en respectant les exigences environnementales.

Enfin, des fiches techniques, guides d’entretien et protocoles de maintenance sont fournis pour accompagner les équipes de production dans la planification et l’exécution des opérations préventives. Cet appui documentaire permet donc de structurer les interventions et de pérenniser les bonnes pratiques au sein des ateliers.

Un réflexe gagnant pour l’avenir

L’évolution des marchés industriels impose des standards de performance toujours plus élevés. Les clients finaux exigent des courts délais, une qualité constante, une traçabilité rigoureuse et une conformité stricte aux normes environnementales et de sécurité. Dans ce contexte, la simple capacité de production ne suffit plus : il est désormais impératif de garantir la régularité, la fiabilité et la durabilité des opérations.

L’adoption d’un plan de maintenance préventive permet aux industriels de stabiliser leur performance technique, de limiter les interruptions non planifiées, et de réduire significativement les coûts liés aux réparations d’urgence ou à la non-qualité. De plus, elle contribue également à préserver les marges opérationnelles en minimisant les rebuts, les pertes de matière et les arrêts machines. Donc, sur le plan commercial, elle joue un rôle déterminant dans la fidélisation client en garantissant la conformité continue des productions aux cahiers des charges.

DEFI accompagne depuis plus de vingt ans les industriels du secteur de l’emballage souple, en France, au Maghreb et en Afrique francophone. Cet ancrage international permet une compréhension fine des enjeux locaux, des contraintes techniques et des attentes spécifiques des marchés export. De plus, l’expertise de DEFI s’exprime à travers un appui opérationnel structuré : diagnostic de parc machine, définition des protocoles d’entretien, fourniture des pièces critiques, documentation technique, formation du personnel et recommandations ciblées.

La mise en œuvre d’une stratégie de maintenance préventive constitue un investissement rentable à court, moyen et long terme. Elle s’inscrit dans une dynamique d’amélioration continue et d’excellence industrielle. Donc, pour initier ou renforcer cette démarche, DEFI propose un accompagnement sur mesure, adapté à chaque configuration de production.

FAQs – Maintenance préventive

1. Quelle est la différence entre maintenance préventive et corrective ?

La maintenance préventive se planifie pour éviter les pannes. La corrective intervient après une défaillance, souvent coûteuse.

2. À quelle fréquence effectuer la maintenance préventive ?

Elle varie selon le type de machine et son usage. DEFI recommande des protocoles adaptés à chaque équipement.

3. Quels sont les signes d’un défaut de maintenance préventive ?

Chute de qualité, surconsommation d’encre, arrêts fréquents, usure anormale des pièces.

4. Quels équipements sont nettoyés automatiquement ?

Anilox, tambours centraux, clichés, pièces mécaniques. DEFI propose donc des solutions comme le CIC© ou Flexowash.

5. Quels consommables utiliser pour garantir une maintenance efficace ?

L’usage de consommables adaptés (liquides de nettoyage, racles, filtres magnétiques, joints) prolonge la durée de vie des équipements et garantit une performance optimale. DEFI fournit une gamme complète testée et approuvée par les fabricants.